军工大型结构件检测破局:TAURUS 203018龙门测量机的高精度解决方案

2026.01.06 作者: 来源: 阅读:82

客户背景

某重点军工企业承担航空航天大型结构件的研发与生产,其产品具备尺寸超大、型面复杂、材料多为高强度合金或复合材料的特点,而部件的尺寸精度、形位公差直接决定装备性能与安全,因此对检测设备的量程、精度、稳定性有着极高要求。

为解决传统检测效率低、精度波动大、数据孤岛等痛点,该企业引入力合精密 TAURUS 203018 龙门桥式坐标测量机,成功构建大型结构件高精度、高效率检测体系。

检测需求与痛点

军工大型结构件具有“大尺寸、高精度、多曲面”特点,传统检测方式(如人工划线、便携式测量臂)存在显著瓶颈:

· 量程不足:常规设备无法覆盖超大工件整体检测,需分段测量,累积误差大;

· 精度不稳定:车间环境振动、温度波动易影响结果,且人工操作一致性差;

· 效率低下:单件检测耗时长达数小时,难以匹配军工量产节奏;

检测方案

采用力合精密TAURUS 203018龙门桥式坐标测量机,搭载全栈自研核心部件,构建“硬件+控制+软件”一体化检测系统:

· 超大量程与刚性结构:龙门式设计提供充足测量范围,可满足大型工件检测需求,整机采用花岗岩底座与铝合金框架,有效抑制大尺寸工件检测中的机械变形与振动干扰;

· 高精度运动控制:集成MACC3000运动控制器,内置高性能DSP芯片,实现三轴协同的高速高精度轨迹控制,支持触发式与扫描式测头无缝切换;

· 柔性测头适配:配置CZ10T分度式自动测座与CF20触发式测头(5向/6向可选),支持多测力模块(微/中/标准/高)与自动更换测针,无需重复标定;

· 智能操作与扩展:配备IMO-01手操器,实现设备运动控制、测头屏蔽、数据点采集等一键操作,并兼容力合测量软件,支持检测路径编程与数据实时上传。

检验过程及优势

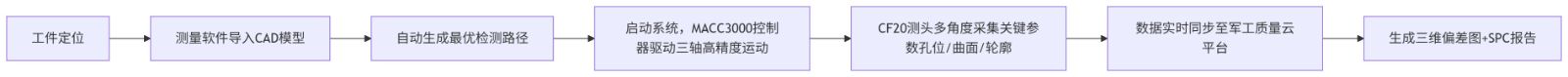

检测流程实现“自动化+数字化”:工件定位后,通过测量软件导入CAD模型,自动生成最优路径;系统启动后,MACC3000控制器驱动三轴高精度运动,CF20测头多角度采集孔位、曲面、轮廓等关键参数;数据实时同步至军工质量云平台,生成三维偏差图与SPC报告。

核心优势源于龙门式结构与全链技术整合:

· 超大尺寸覆盖:龙门跨距设计支持整体工件一次装夹完成全尺寸检测,消除分段测量误差,精度达到行业领先水平;

· 军工级环境适应性:花岗岩基座与闭环温控系统(可选配)抑制温度漂移,大幅提升车间环境下的长期稳定性;

· 效率跃升:自动化检测节奏较人工大幅提升,单件检测时间效率提升3-5倍,匹配军工批产节拍;

· 数据贯通:检测结果实时接入企业PLM系统,支持工艺参数动态优化,实现“测-析-改”闭环。

应用价值

TAURUS 203018在军工企业的落地,不仅解决了大型结构件“测不了、测不准、测不快”的行业痛点,更以“超大量程、军工精度、智能协同”特性,为高端装备制造业提供可复用的检测范式:

· 技术突破:验证了龙门桥式测量机在超大尺寸、高精度场景的适配性,推动国产检测设备向“微米级+超大量程”并行发展;

· 产业升级:通过MACC3000等自研核心部件,实现控制系统“卡脖子”技术替代,助力军工检测自主可控;

· 行业标杆:该案例为航空航天、船舶制造等领域的大型结构件检测树立新标准,加速军工企业数字化转型,支撑国家高端装备质量管控能力提升。